气体涡轮流量计管式热裂解反应器的控制2013-12-18 09:11

管式反应器广泛应用在气相或液相的连续反应,它能承受较高的压力,也便于热量的交换,结构类似于列管式换热器.根据化学反应的热交换性质可分为吸热和放热两大类。石油工业中的管式反应器。多称管式炉,用于吸热反应居多。管内进行反应,管外利用燃料燃烧加热。在控制的特点方面,此类吸热反应对象是开环稳定的;由于反应器内部存在热量、动量、质量的传递过程,其扰动因素较多。下面以乙烯裂解炉为例简单介绍一下管式裂解反应器的自动控制。

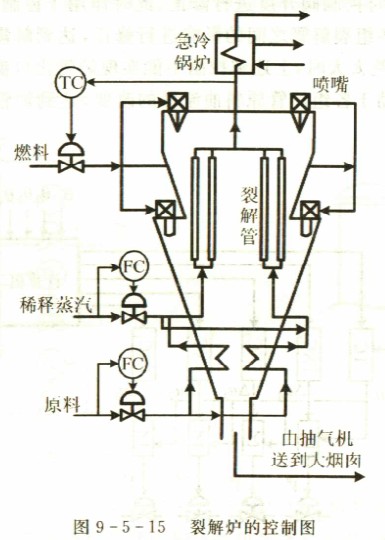

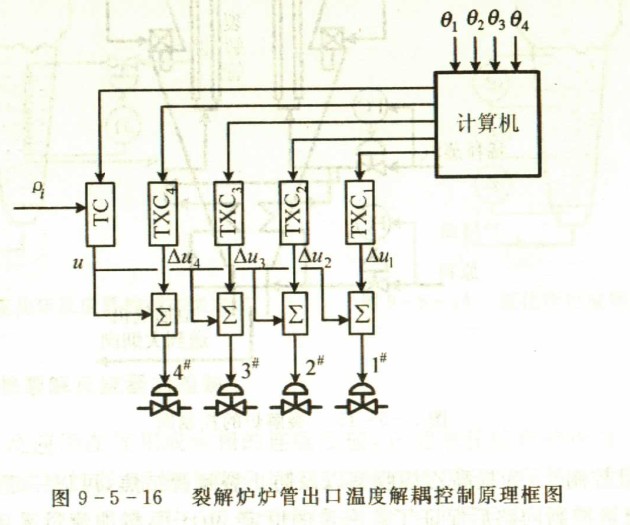

1.乙烯裂解炉工艺特点 气体涡轮流量计裂解反应必须由外界不断供给大量热量,在高温下进行。其本质是用外界能量使原料中的碳链断裂,而断裂链又进行聚合缩合等反应,所以裂解过程中伴随着错综复杂的反应,并有众多的产物。例如原料中的丁烷裂解为丙烯、甲烷、乙烯、乙烷、碳、氢等,而乙烷又可以裂解为乙烯和氢,乙烯又可以脱氧成为乙炔和氢或转变为丁二烯等。 气体涡轮流量计乙烯裂解炉为垂直倒梯台形。几十根裂解管在炉中垂直排列,炉体上部为辐射段,下部为对流段;炉顶、炉侧设置许多喷嘴,燃烧油和燃烧气由此喷出燃烧加热裂解管;原料油进人对流段预热部分预热,再和稀释蒸汽混合加热后,在裂解管通过并发生裂解反应,反应后的裂解气立即进急冷锅炉急冷,停止裂解反应,以免生成的乙烯、丙烯等进一步裂解。此后裂解气再经油淬冷器水冷等送到压缩分离工段,把产品分离出来。影响裂解的主要因素是反应温度、反应时间、水蒸气量。 2.控制方案 图9-5-15为裂解炉的控制图,主要包括三个控制回路:原料油流量控制,稀释蒸汽流量控制和出口裂解气温度控制。 (1)原料油流量控制 原料油流量的变化使得进人反应器的反应物变化,既影响反应温度也影响反应的时间,所以必须设置流量控制回路,采用定值控制。  (2)蒸汽流量控制 气体涡轮流量计为提高乙烯收率以及防止裂解管结焦,可以一定比例的蒸汽混人原料油。采用蒸汽流量控制回路后保证了蒸汽量的恒定.由于原料油流量采用定值控制,所以实际上是保证原料油和蒸汽量的比值控制。 (3)裂解管出口温度控制 当气体涡轮流量计原料油流量和蒸汽流量稳定后,裂解质量主要由反应温度决定。由于反应温度在裂解管不同位置是不一样的,且同一位置不同管子结焦情况不一,反应温度也有所区别一般选定裂解管出口温度作为被控变量,操纵变量为燃烧气或燃烧油的量。 该控制方案比较简单,在工况稳定的情况下可以满足要求。由于燃烧油要通过燃烧加热炉管式热裂解反应器的控制膛,再加热裂解管才影响到出口温度,因此,控制通道较长,时间常数较大。当工况经常变化时,就难以满足控制要求,此时可采用出口温度对燃烧油流量的串级控制加以解决。 3.乙烯裂解炉的平稳控制 反应温度控制是控制裂解炉正常生产的关键。上述气体涡轮流量计控制方案并不能保证炉内各管子的正常生产。裂解炉中有许多裂解管,通常按裂解管的排列情况分为若干组,每组对应若干喷嘴。裂解管总管出口温度是各裂解管出口温度的平均温度。由于安装、制造、结焦情况不同,各组裂解管的加热、反应情况都不同(严格讲,每根管子的情况也不一样)。这就形成裂解管出口温度的不均匀性,温度高的容易结焦。因此工艺上要求各组炉管之间的温差不能太大。而上述方案显然满足不了这种要求。 对应每组裂解管设置一个温度控制回路.被控变量取自多组管的出口温度,操纵变量为每组对应的喷嘴的然烧油流量,通过控制阀门加以控制。此时就存在各组之间的相互关联的影响。由于裂解炉的结构非常紧凑,裂解管排列的很近,气体涡轮流量计其中任意一个控制阀的变化,对其他组的炉管也有影响。 为了尽量减少各组炉管之间的温度差别,使它们出口温度相一致.在每个控制阀前配置一个偏差设定器称为TXC,对控制阀开度进行修正。此时作用于控制阀的是控制回路信号和修正信号之和。修正信号对各组裂解管之伺的影响进行修正,达到解耦控制的目的。如图9-5-16所示。当炉出口温度相差太大时,上述解控制不能实现炉管出口温度一致时,可采用在总负荷保持不变的前提下,借助于各组炉管原原料油流量的改变,达到炉管温度的一致。这就叫做裂解炉的温度控制。  裂解炉的解耦控制和温度控制都是以保持同一裂解炉各组炉管的出口温度一致,且使负荷保持平衡为目的的。它使整个生产得以平稳运行。因而统称为裂解炉的“平稳控制”。 上一篇:涡轮流量计特点 |

ABG仪表集团-金湖百纳仪表科技有限公司 2020版权所有 地址:金湖县戴楼街道双楼南路18号 邮编:211600

电话:0517-83303550 传真:0517-86893668 联系人:浦部长 邮箱:1@abg.cc

ICP备:苏ICP备2020070559号-10